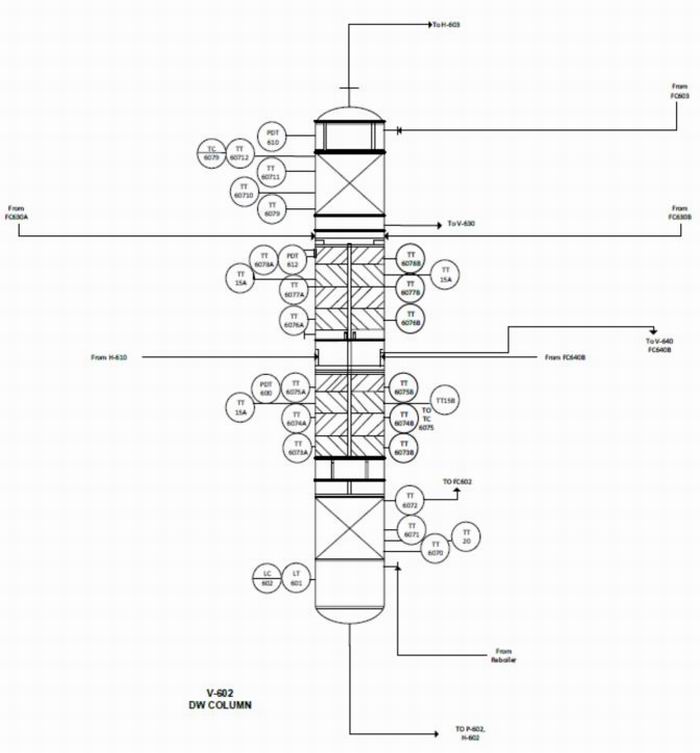

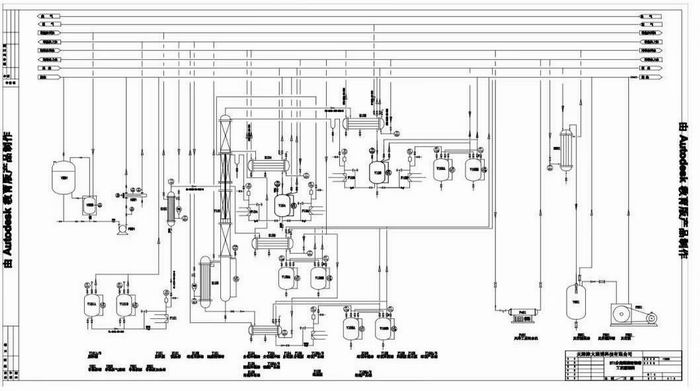

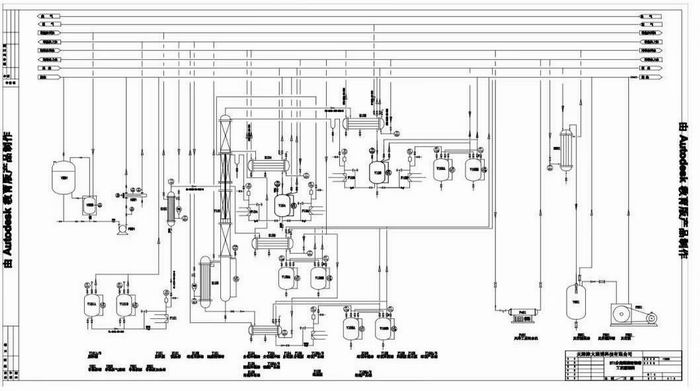

1、本装置共由一台隔壁精馏塔及计算机控制系统组成,可用于减压、常压条件下的隔壁塔精馏分离多组分物料的连续实验。

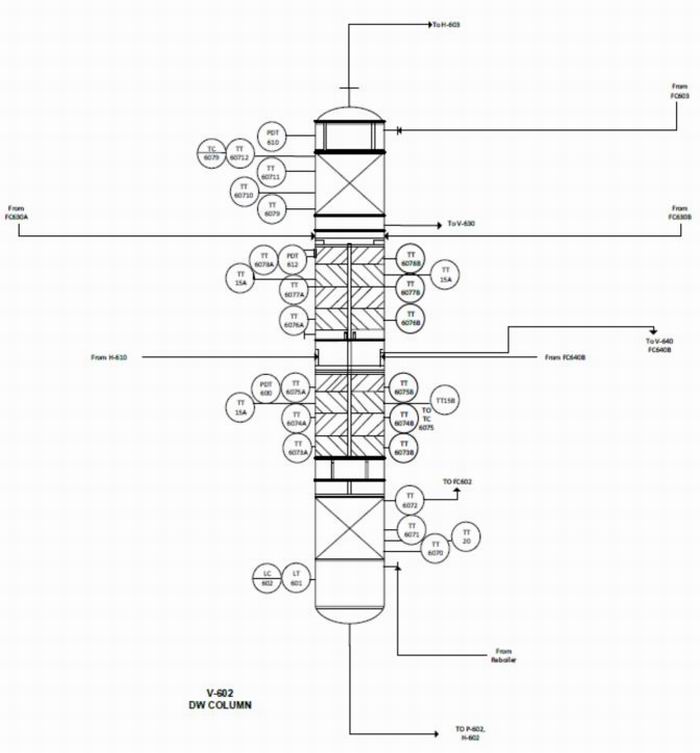

装置规模:塔径:300mm,处理量:30kg/h,填料层高度12m,装置总高16.5m。操作参数:塔釜最高使用温度:210℃;塔操作压力:常减压,塔顶真空度≤1000Pa绝压;系统防爆等级BT4,防护等级IP56。框架组装后外围尺寸8000*4000*16500(长*宽*高,单位mm),为便于操作,设置五层平台,撬装平台可拆卸,便于组装和运输,装置框架不锈钢及平台不小于5mm厚防滑铝板。

2、塔釜及预热器采用导热油加热方式作为热源,全塔一共包括四个塔节,各塔节之间采用法兰连接,连接部分保证气密性和无泄漏,全塔安装完成后需通过气密性测试和压力测试,合格后方可投入使用。塔釜及预热器配置精密的导热油温度调节系统,通过系统可调控加热温度。

各塔节采用强制保温,分段控制加热温度,以克服环境对操作的影响。塔体强制保温采用防爆电加热方式,外表面包覆高导热系数的耐高温绝缘材料,加热炉丝内嵌于节能、环保的新型保温材料中,并与设备表面留有适当的间隙,保证加热温和、均匀,避免因局部过热造成的聚合、结碳等不良现象的发生。加热部件均采用成型烧结工艺制造,保证其拆卸方便、加热均匀、安全可靠、环保节能、牢固耐用、造型美观。

塔体填料段设置多个进料口和采样口(包括气相和液相采样),方便调节进料位置和采样分析。隔壁下侧设置气体分布器安装结构,方便进行隔壁塔气体分布器研究工作。

3、塔体隔壁段分为两段,上段采用换热隔板,下端采用绝热隔板,与上下两段采用法兰连接,两填料段之间设置液体再分布器,分布器段及加料取样段设置玻璃视镜,可方便观察塔内状态,按设计参数制作多种形式隔壁段塔体(包括左右两半等分、隔壁偏左或者偏右等),可以互换,方便进行不同物系,不同隔壁位置,不同隔壁形式,绝热隔壁及换热隔壁等形式的研究工作。

各管线采用法兰形式连接,阀门采用耐高温高压的截止阀及球阀,流量及压力调节控制点,采用微调针形阀。关键部件、管线和阀门采用进口产品。阀门无内漏及外漏,管线及设备采用内外抛光,操作安全可靠、外表美观。塔节设有测温口及侧口,侧口配置侧线采出冷凝器及侧线采出储罐,出口管路采用进口耐热气动球阀控制,可做采样和侧线采出使用,既保证精馏过程的稳定操作,又能有效的实现侧线采出及对全塔温度和浓度分布的实时测控,有利于对实验体系的研究和控制操作稳定性,保证产品质量。塔釜配置塔釜液冷却器,通过计量泵连续采出。

4、针对本系统的实际操作特点,精馏塔内径为300mm,内装不锈钢Mellapak 750Y或等效填料(规整),设计时分段安装,各测温点采用外插套管方式,将温度计套管和填料支撑抽出后,精馏塔塔体内为光滑管道,这样对于易聚合物系,即使塔内发生聚合,也可将通过拆卸精馏塔的方式将塔内填料和聚合物方便地清理出来,填料通过高温烧结后重新使用。冷凝器设计时采用物料走管程的方式,发生聚合时能够方便清理。系统冷凝器及冷却器均采用管壳式,保证足够的换热面积。储罐配置一用一备。

所有流量控制均通过里瓦计量泵(或进口同等级厂家)实现,配置精密可靠的稳压装置,所有计量泵保证在任何操作条件下进料计量准确。隔壁塔回流及分配精密且连续可调。

所有测温元件采用Pt100电阻或热电偶。关键部位测压原件采用精密压力传感器及就地压力表,双表配置,其他部位采用就地压力表。关键液位元件采用压差远传液位计及磁翻板液位计,双表配置,其他部位采用磁翻板液位计。流量原件采用就显加远传流量计。关键测量仪表采用进口品牌,国产品牌采用川仪或同等级产品。

全塔配有N2气置换管线,用于系统吹扫及置换,保证整体系统氮气氛围,避免形成可燃气体混合物,造成一定的危险。

系统配置稳定可靠导热油系统,导热油系统最高使用温度350℃,系统成撬装,便于拆卸移动。系统满足防爆及防护等级。

系统配置足够冷量的工业冷水机,为塔顶冷凝器,分配冷凝器,侧线采出冷凝器,塔釜液冷却器等提供足量冷冻水,保证冷凝效果。系统满足防爆及防护等级。

系统配置高效真空系统,系统成撬装,便于拆卸移动,配置真空泵保护附加装置,避免真空泵长期使用造成损坏。系统满足防爆及防护等级。

5、采用西门子数显智能控制仪表及模块,仪表本身带有自动调节和手动调节。 控制盘面对应各控制仪表设有指示灯,且布置美观。

所有设备表面进行抛光处理,各塔柱测温点采用套管连接方式,底部应有可拆卸的填料支撑;冷凝器下出口应设有视镜;各进料段设有液体收集及防漏液装置,用于侧线采出。

整个装置采用DCS计算机控制系统,采用专用通讯卡直接通讯方式,支持TCP/IP通讯协议,采用工业以太网,确保通讯数据的稳定性和精确性;主要控制参数包括各塔塔釜、预热器、塔体等控制点的温度控制;塔釜的液位控制;各部物料流量控制;各进料点的流量控制及各塔压力控制;塔液相回流及分配控制;塔气相分配控制;塔安全操作控制;故障预判及警示系统;物系模拟计算系统等。计算机采集温度、压力、压差、泵计量值,并进行温度控制,实时数据存贮,将数据以曲线图形式表达运行状态,并配有软件,操作过程全部可由计算机控制。

通信主站/从站,主站:中控室DCS系统;从站:精馏控制系统;数据刷新周期:250ms,IP地址:主站和从站在同一个IP段 (具体的IP地址由主控制系统供应方设定);通信接口清单:REAL 型通信变量的量程上限、下限、单位以及信号说明(报警限值等); BOOL型通信变量的信号说明(ON代表的含义,OFF代表的含义) 等;寄存器地址等。

控制模式分为自动、手动、本地、远程控制模式,自动状态下可通过自控程序实现精馏工艺的自动运行过程;手动状态下可以实现对各阀、泵、电机等部件进行操作;本地控制实现就地设备工艺控制,并且预留与DCS中控室通讯接口和交换机。各种控制模式可通过本地操作台旋钮进行选择,且具有完善的互锁保护功能。

上位人机界面至少包含以下功能。

报警:系统应具管道过流、槽内高低液位、超压、超限位等异常情况进行声光报警,报警画面自动推出,并执行相应的保护措施。整个控制系统应至少具备CPU模件故障诊断报警、I/O卡件故障诊断报警、通讯模件故障诊断报警、电源组件故障诊断报警、软件故障诊断报警。

趋势功能:将需要实时监控的模拟量,如槽内液位等参数需进行实时曲线跟踪、可随时调用历史曲线。除此之外还应包括存档的历史趋势、存档数据、实时数据和历史数据的比较。

工艺参数监控:包含整个装置配置工艺所有模拟量和数字量参数监控,用图形、颜色、数据等组合显示工艺的运行状态和变量的实时值。除了必要的I/O点以外,需根据工艺要求,显示过程变量,如电机的实时转速、等信息,必须动态显示整个工艺过程,如管道流动状态、液位变化状态等。

设备状态显示:通过采集设备状态参数,统计设备运行时间和故障时间;计划检修时间;维护保养时间提示功能。

维护功能:该画面能准确显示故障信息,诊断状态等参数,提示指导维修人员工作。

建立设备基础数据库:统计设备故障类型及对应解决方法、支持设备资料的收集、检索、查阅、修订更新,建立设备、备件和材料台账,便捷现场维修查阅。

现场仪表及供电要求,各类管道和罐槽等压力、温度、流量、物位等仪表,就地检测元件和执行元件选择信誉好、质量高的产品,可获得较长的无故障连续运行时间。考虑到备品备件和以后维护的便利,选用品皆为定型的标准产品,避免使用不成熟的仪器仪表。