石油化工实训装置1018

DCS控制综合化工实训装置

一、功能特点

1、能够完整体现化工企业典型化学反应过程及精馏分离过程。

(1)满足工艺类、机械类及过程控制类专业学生认识实习要求。

(2)满足工艺类、机械类及过程控制类专业学生实训操作要求。

(3)满足工艺类、机械类及过程控制类专业教师科研实验要求。

(4)满足石油化工工业小批量生产要求。

(5)能完成8项流体输送、管路拆装、传热、精馏等化工单元操作实训、18项化学反应过程岗位操作技能训练和22项精馏过程岗位操作技能训练。

(6)装置具有故障设置功能,通过无线遥控器隐蔽发出故障干扰信号,能使正常运行的装置出现真实异常现象,培训学员发现、分析、排除工业生产过程故障的技能。

(7)装置提供数字通讯信号使DCS控制室的计算机对现场数据进行采集、监控。

(8)能够通过计算机完成对设备的开停机,运行操作,数据记录分析,报表输出存储等全部实验实训功能。

(9)装置具有技能考核评分系统,能自动对学员的实验操作过程进行客观全面的评价。

(10)装置运行成本低,环保安全,并可重复利用。

2、工艺实训

(1)考查温度、压力、流量、转速等条件变化对化学反应过程的影响。

(2)使学员掌握化学反应过程的原理和流程,化学反应器操作及影响因素,化学反应器的结构等,以及维护保养化学反应器的知识。

(3)考查温度、压力、进料位置、进料组成、回流比等对精馏分离过程的影响。

(4)测定全回流和不同回流比条件下,精馏塔的理论塔板数Nt和填料等板高度HETP。

(5)除能够进行常规精馏操作外,还能够进行反应精馏、共沸精馏、萃取精馏等特殊精馏操作过程。

(6)能够进行单塔操作、串连操作及组合操作。

(7)能够进行连续精馏操作和间歇精馏操作过程。

3、化工机械实训

(1)能够进行化工典型设备的安装检修及结构设计实训。

(2)能够进行设备的平面、立面布置及相关绘图实训。

(3)使学员掌握化工典型设备的应用特点。

4、过程控制实训

控制方案的多样性与开放性:对于该实验 装置,学生可以选择应用各种控制方案,如单回路控制、串级控制、前馈控制、比值控制、均匀等常规控制方案与多回路控制、多变量解耦控制与预测控制、非线性 控制等复杂先进控制方案。可完成下述实验实训项目:对象机理模型的建立与实验验证、对象非线性特性的实验验证与分析、解耦控制实验、非线性控制系统实验、 预测控制系统实验 。

采用先进的DCS控制系统,配备标准工业机柜,3个DCS操作站,1个DCS工程师站,可进行DCS组态与控制实验。

具有系统信号连锁保护功能,当出现工艺设备超压、超温等异常状态时,系统应及时报警并自动安全停车。

可对温度、压力、液位、流量等参数进行控制,并可完成电机变频控制系统实验。

掌握精馏塔、换热器(加热炉)、反应器、泵等典型工艺设备的控制原理与方案。

主要机动设备的启、停除就地控制外,还可由DCS操作、控制并显示运行状态。

主要工艺参数具有就地指示功能。

5、生产性实训

(1)考查由化学反应过程和精馏分离过程组成的典型化工系统的运行。

(2)考查系统中各点压力、物料及能量的平衡问题。

(3)考查各主要操作因素改变对生产系统的影响。

(4)能够安全、长周期运行,满足企业多班制连续操作要求。

6、石化中试放大及小批量生产

(1)能够满足表面活性剂,炼油化工助剂、添加剂、精细化学品等产品的开发、中试研究工作。

(2)能够完成小批量产品的试生产工作。

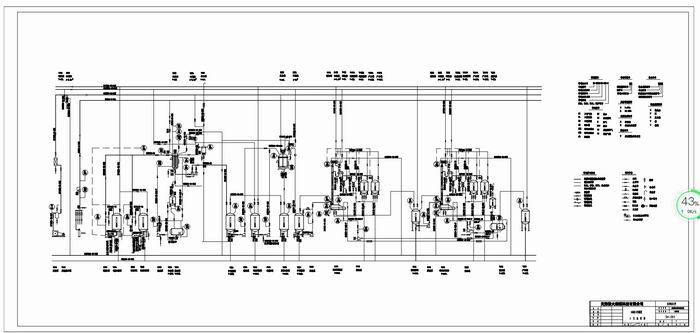

二、系统构成

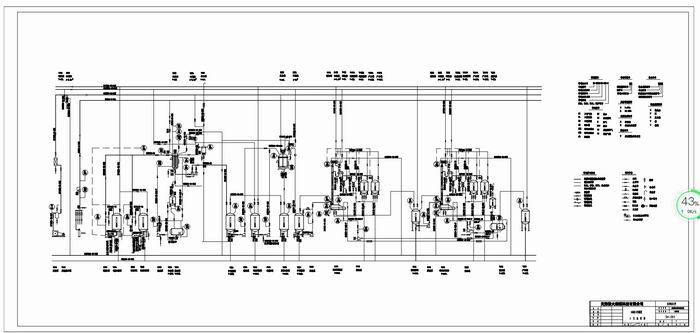

整套装置完全按照工厂实际生产状况并结合教学实训的要求进行工程化设计,系统由若干个子系统构成。主框架,反应釜系统,中和釜系统,第一精馏塔系统,第二精馏塔系统,冷却水系统,真空系统,供气系统,公共导热油系统,仪表及DCS系统,辅助系统等。

DCS控制系统方案

采用先进的DCS控制系统实现装置的控制、监视、报警、流程图显示、报表生成与打印等功能,配备标准工业机柜,3个DCS操作站,1个DCS工程师站;

精馏塔进料位置、温度、流量显示及控制;

精馏塔塔顶压力、温度、回流量显示及控制;

精馏塔塔底液位、温度、压力显示及控制;

精馏塔冷凝器、再沸器温度显示及控制;

精馏塔原料罐、产品罐、中间罐液位显示及控制;

精馏塔塔板间温差显示及控制;

反应器搅拌转速、温度、压力显示及控制;

中和釜搅拌转速、温度、压力显示及控制;

供热系统温度、压力显示及控制;

循环水系统压力、流量显示及控制;

4.工艺流程

内容区域